Kontakt

Abwasser aus der Industrie ist häufig so verschmutzt, dass es nicht in die Kanalisation eingeleitet werden darf. Deshalb sind Industrieunternehmen verpflichtet, es so weit aufzubereiten, dass es den gesetzlichen Einleitgrenzwerten entspricht. Neben Vakuumdestillation und dem chemisch-physikalischen Verfahren, gibt es auch die Möglichkeit einer Aufbereitung in Membrananlagen. Bei der Membrantechnik wird das Schmutzwasser über wasserdurchlässige Membranen filtriert. Die Verunreinigungen werden zurückgehalten und in flüssiger Form entsorgt. Das Filtrat, auch Permeat genannt, kann in der Regel in die Kanalisation eingeleitet werden.

Die verbreitetsten Bauarten von Membranfiltern sind Rohrmodule, Wickelmodule, Kapillarmodule und Flachmembranmodule. Der überwiegende Teil von Membranen besteht aus Polymeren. Bei der Herstellung kommt eine Vielzahl verschiedener Kunststoffe zum Einsatz, an die je nach Anwendungsgebiet sehr unterschiedliche Anforderungen gestellt werden. Keramische Membranen kommen immer häufiger in der Wasseraufbereitung zum Einsatz. Sie werden hohen chemischen und thermischen Ansprüchen gerecht. Die richtige Werkstoffwahl hängt aber hauptsächlich von der gewünschten Aufkonzentrierung, dem gewünschten Durchfluss und der nötigen Ausbeute ab. Auch das zu verwendende Lösungsmittel nimmt Einfluss auf die Trennleistung des Membranfilters.

Das Membranverfahren beruht auf einem physikalischen/mechanischen Prinzip. Das heißt, es ist ein Trennverfahren, das weder Chemie noch Energie benötigt. Genutzt werden die Vorteile der dynamischen Filtration, bzw. der Crossflow-Filtration. Hier wird das Wasser nicht von oben durch den Filter gepresst, wie man es von statischen Filtrationen kennt, sondern quer zum Filter. Durch die Strömungs- und Schwerkräfte wird verhindert, dass sich ein Filterkuchen bildet und der Membranfilter zu schnell zusetzt. So können auch kleinere Partikel abgetrennt werden.

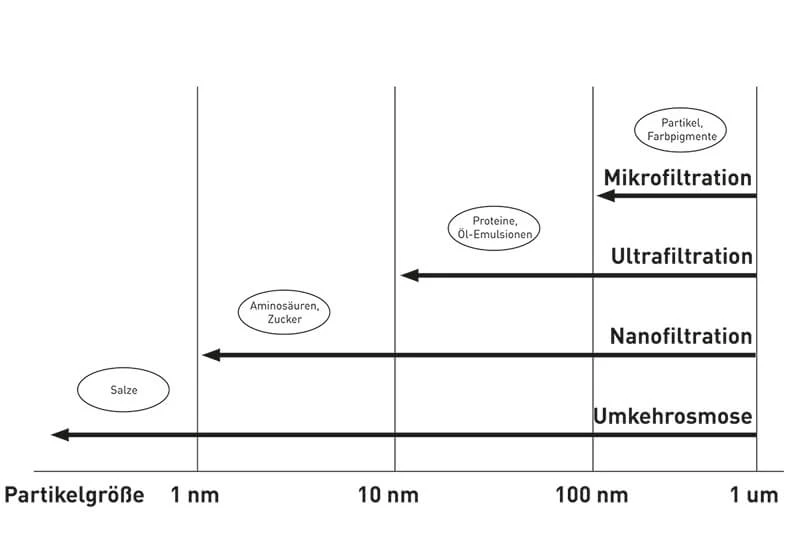

Die Unterscheidung der verschiedenen Membrantechniken liegt vor allem in der abzutrennenden Partikelgröße. Je kleiner die Partikel, die abgetrennt werden müssen, desto feinere Membrane kommen zum Einsatz. Die gröbsten Membranfilter besitzt die Mikrofiltration, danach werden sie immer feiner bis hin zur Umkehrosmose, die keimfreies Wasser produziert.

Abzutrennende Partikelgröße: 0,5–0,2 µm

Anwendung in Industrieproduktionen: Abtrennung von Beizschlamm, Schleifpartikeln und Hydroxiden, Abtrennung von Emulsionen, Recycling von Entfettungsbädern, Vorfiltration vor Umkehrosmose

Abzutrennende Partikelgröße: 0,1–0,01 µm

Anwendung in Industrieproduktionen: Teilereinigung zur Reduktion des Tensideverbrauchs, Metall-Rückgewinnung und zur Abtrennung von Ölemulsionen in der Metallverarbeitung, Fraktionierung von Proteinen, Mineralölabtrennung in der Abwasserbehandlung und Vorfiltration vor Umkehrosmose

Abzutrennende Partikelgröße: 0,01–0,001µm

Anwendung in Industrieproduktionen: Enthärtung und Entfernung von Schwermetallen, Aufarbeitung von gelösten Stoffen, wie löslichen Färbemitteln und Pigmenten

Abzutrennende Partikelgröße: 1,0-0,1 nm

Anwendung in Industrieproduktionen: Entfernung von Mineralstoffen, Entfernung von Salzen, Vorstufe in der Reinstwasserherstellung

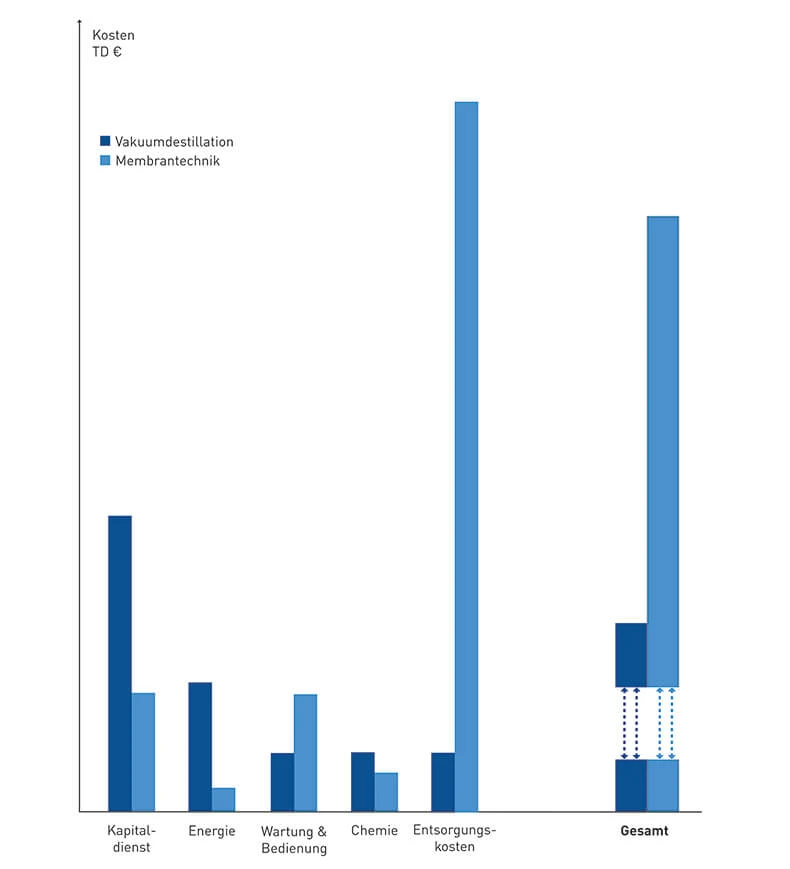

Unterschiedliche Verfahren haben unterschiedliche Vorteile. Die Membranfiltration besitzt vor allem in der Aufbereitungsmenge einen Vorsprung gegenüber der Vakuumdestillation. Wird aber eine kleinere Aufbereitungsleistung von unter 30.000 Kubikmetern im Jahr benötigt und zudem auf eine hohe Destillatqualität, geringer Bedien- und Reinigungsaufwand und geringe Entsorgungskosten Wert gelegt, ist die Abwasserreinigung mittels Verdampfung die bessere Lösung.

Hohe Qualität: Die Membranfiltration filtriert über die Größe der Partikel. Für eine hohe Permeatqualität müssen deshalb mehrstufige Filtrationsverfahren eingesetzt werden, um die gewünschten Grenzwerte zu erreichen. Meistens ist es hier wirtschaftlicher, das Wasser gerade so weit aufzubereiten, dass es in die Kanalisation eingeleitet werden kann. Das thermische Verfahren über Vakuumdestillation beruht auf dem physikalischen Effekt der Siedepunktunterschiede: Sauberes Wasser verdampft, Verschmutzungen bleiben zurück. Dadurch wird in einem einzigen Schritt eine extrem hohe Destillatqualität ermöglicht. Das aufbereitete Wasser aus einem VACUDEST Vakuumdestillationssystem ist dank innovativer Technologien nahezu öl- und schwermetallfrei und kann in der Produktion wiederverwendet werden. Es entsteht eine abwasserfreie Produktion.

Hohe Wirtschaftlichkeit: Durch die Wiederverwendung des gereinigten Abwassers im Produktionsprozess entfallen die Kosten für Frischwasser. Zudem wird das Wasser in Vakuumdestillationsanlagen so weit aufkonzentriert, dass der Rückstand nur noch 0,5 bis 3 Prozent des Prozesswassers beträgt. Die Membranfiltration schafft je nach Verfahren hier nur 10-30 Prozent des ursprünglichen Abwasserstroms, sodass die Entsorgungskosten auch um das 10-bis 40-fache höher sind.

Geringer Bedienaufwand: Der Bedienaufwand ist bei der Membranfiltration erheblich höher. Während bei der Membrantechnik Reinigungsaufwand von rund 10 Stunden pro Woche anfallen, läuft die VACUDEST Vakuumdestillationsanlage automatisch. Geringe Wartungs- und Reinigungsarbeiten von 2 Stunden die Woche unterbieten die Membrantechnik bei weitem.

Hohe Flexibilität: Auch in Bezug auf Flexibilität und Sicherheit setzt die Vakuumdestillation Maßstäbe. Die VACUDEST Vakuumdestillationssysteme passen sich automatisch schwankenden Prozesswasserqualitäten an. Geringe Anpassungen erlauben es, morgen galvanische Prozesswässer in einem System aufzubereiten, die eigentlich für die Behandlung von verbrauchten Kühlschmierstoffemulsionen konzipiert war.

Durch die hohen Einsparungen in Bedienaufwand und Entsorgungskosten rechnet sich die höhere Investition für das Vakuumdestillationssystem bereits in weniger als 2 Jahren. Sie wollen mehr über die wirtschaftliche und nachhaltige Lösung der Wasseraufbereitung mit VACUDEST Anlagen erfahren? Kontaktieren Sie uns!

Sie haben Fragen zu unseren VACUDEST Systemen?

Sprechen Sie uns an!

Ihr Ansprechpartner:

Thomas Dotterweich

Senior Projektingenieur Vertrieb

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com

Sie benötigen Betriebsmittel, Ersatzteile oder einen Wartungstermin?

Wir helfen ihnen gerne weiter!

Ihr Ansprechpartner:

Carles Fité

Technischer Kundenberater

+49 7627 9239-888

carles.fite@h2o-de.com

Sie möchten Teil unseres Teams werden und die abwasserfreie Zukunft mit uns gestalten?

Wir sagen ihnen wie!

Ihr Ansprechpartner:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com