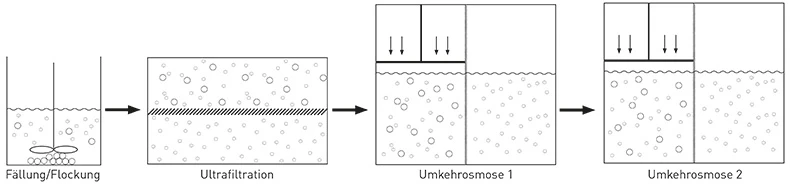

Das Primärziel, das zahlreiche Firmen bei der Abwasseraufbereitung verfolgen, ist die Minimierung der zu entsorgenden Abwassermenge. Die treibende Kraft hinter dieser Zielsetzung kann unterschiedliche Ursachen haben. Einerseits korreliert eine mengenmäßige Reduktion der Abwässer mit einer Senkung der Entsorgungskosten. Andererseits kann die lokale Infrastruktur der Entsorgungsfachbetriebe ausschlaggebend sein. Beispielsweise nehmen Entsorger in Indien nur noch selten flüssige Konzentrate an. Stattdessen werden lediglich feste Rückstände von den produzierenden Firmen zur weiteren Entsorgung angenommen. Häufig werden die zum Teil großen Prozesswassermengen mittels zahlreicher Verfahren vorbehandelt und reduziert. Solche konventionellen ETPs (effluent treatment plants; dt. Abwasseraufbereitungsanlagen) bestehen meist aus klassischen chemisch/physikalischen Aufbereitungsschritten und Filtrationsverfahren (wie Ultrafiltration und Umkehrosmose). Diese Filtrationsverfahren haben die Aufgabe frisches Wasser für den Produktionsprozess zu gewinnen und gleichzeitig die Rückstandsmenge zu reduzieren.

Abbildung 1: Schema einer konventionellen Abwasseraufbereitungsanlage

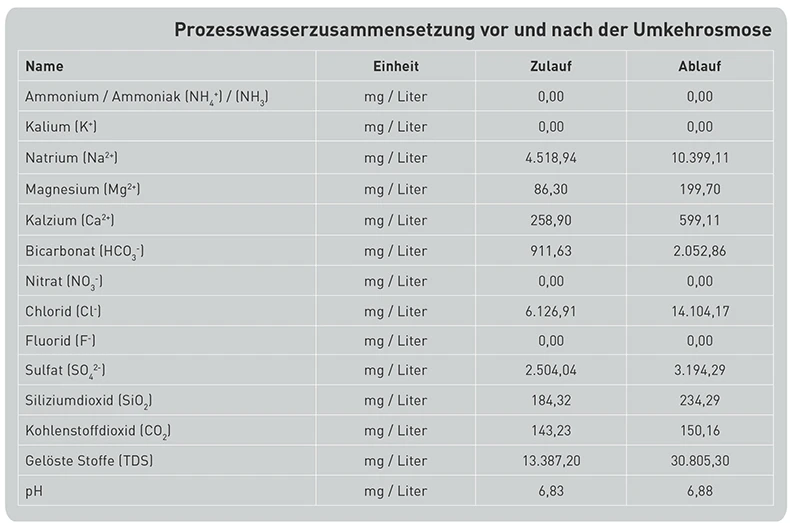

Sehr häufig finden sich ein- oder mehrstufige Umkehrosmose-Anlagen am Ende der Aufbereitung in den konventionellen ETPs. Das Umkehrosmose-Verfahren ist ein rein stofftrennendes Verfahren. Deswegen müssen die Firmen für die verbleibenden Retentate eine geeignete Lösung finden. Meist bestehen diese Konzentrate aus Wasser mit einer Salzfracht von drei bis sieben Prozent. Die folgende Analyse zeigt eine beispielhafte Zusammensetzung eines Prozesswassers vor zwei Umkehrosmose-Anlagen sowie die Zusammensetzung des Retentates danach.

Abbildung 2: Prozesswasserzusammensetzung vor und nach der Umkehrosmose

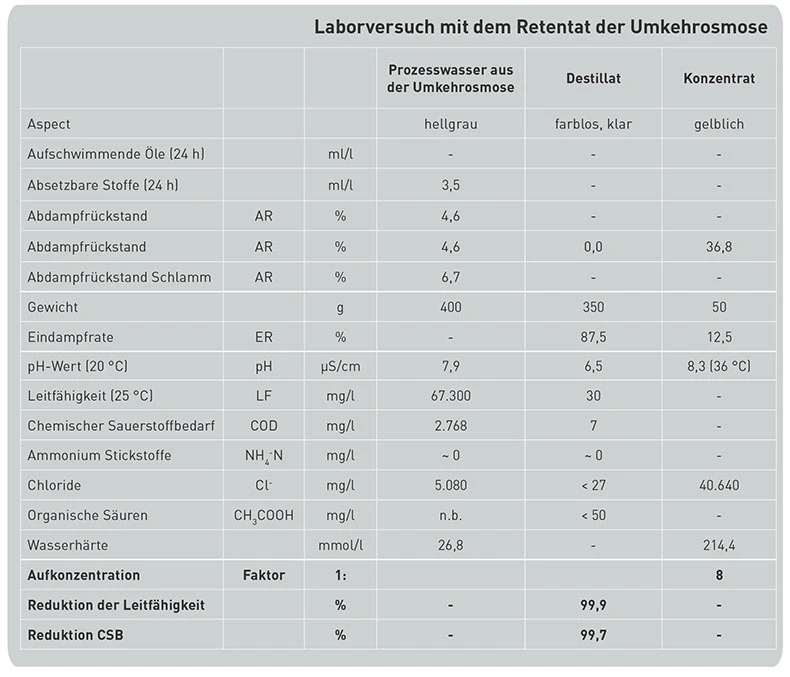

Ein Verfahren, das sich für die Nachbehandlung der Retentate aus der Umkehrosmose-Anlage immer mehr durchsetzt, ist die Vakuumdestillation:

Durch eine Umkehrosmose lassen sich die Prozesswassermengen bereits um ca. 60-80% reduzieren. Die verbleibenden Retentate können dann durch eine nachgeschaltete Vakuumdestillation weiter aufbereitet werden. Das Konzentrat, der Rückstand nach dem Vakuumverdampfer, entspricht lediglich 5 – 15 % der Zulaufmenge zum Verdampfer. Dies wirkt sich in Form von geringeren Entsorgungskosten positiv auf Ihren Geldbeutel aus. Zusätzlich ermöglicht die Vakuumdestillation eine sehr hohe Rückgewinnungsquote der wichtigen Ressource Wasser.

Abbildung 3: Laborversuch Umkehrosmoseretentate

Abbildung 3 zeigt die Qualitätsparameter vom Retentat aus der Umkehrosmose verglichen mit den Werten des Destillats und Konzentrats nach der Vakuumdestillation. Im durchgeführten Versuch konnte das Retentatvolumen um 87,5% reduziert werden. Das Destillat weist nahezu die Qualität von vollentsalztem Wasser auf und ist damit ideal für die Kreislaufführung im Produktionsprozess geeignet.

Um die Ressource Wasser maximal zu nutzen und die Restmenge an Konzentrat weiter zu verringern, ist die Kombination eines VACUDEST Vakuumverdampfers mit einem VACUDEST ZLD optimal geeignet. Der VACUDEST ZLD ist ein Nachkonzentrator zur weiteren Volumenreduktion des flüssigen Konzentrates aus der VACUDEST. Mit ihm können Verdampferkonzentratmengen von bis zu 300 m³ pro Jahr weiter aufkonzentriert werden. Ein effizientes Energierecycling ermöglicht die Reduktion des Restwassergehaltes auf bis zu 20%. Dabei liegt der Energieverbrauch bei weniger als 150 kWh/m³. Beim Erreichen des Zyklusende wird das noch heiße Konzentrat aus der VACUDEST ZLD in einen Behälter gefördert. Während des Auskühlens wird die Löslichkeitsgrenze der gelösten Salze erreicht und die salzhaltigen Rückstände kristallisieren aus. Der nun zu entsorgende Rückstand liegt in einer vorwiegend festen Form vor. Das geringere Volumen der Verdampfungsrückstände ermöglicht eine Reduktion der Entsorgungskosten um bis zu 50% im Vergleich zur Vakuumdestillation ohne ZLD.

Beim VACUDEST-Verfahren wird, inspiriert durch die Natur, Wasser verdampft und unerwünschte Verschmutzungen, wie zum Beispiel Salze, Schwermetalle und Öle, bleiben zurück. Das verdampfte Wasser kondensiert und wird als reines Wasser aus der Anlage geleitet. Dieses kann, genauso wie das gereinigte Wasser aus der Umkehrosmoseanlage, in der Produktion wiederverwendet werden. Der Vorteil einer VACUDEST Vakuumdestillation ist das intelligente Energierecycling. Durch die Destillation im Vakuum wird die Verdampfungstemperatur des Wassers auf circa 85 °C herabgesetzt. Die beim Verdampfen entstehende Energie wird zum Aufheizen und zur Verdampfung neuen Abwassers genutzt. Im Vergleich zur atmosphärischen Verdampfung können somit 95 Prozent Energieersparnis erzielt werden. Im Vergleich zu alternativen Aufbereitungsverfahren können die Betriebskosten einer VACUDEST mit 10 €/m³ aufbereitetem Abwassers sehr niedrig ausfallen. Im Verdampfungsrückstand bleibt nur noch ein Bruchteil der ursprünglichen Abwassermenge als Konzentrat zurück, welches kostenminimiert entsorgt werden kann. Durch diese hohen Einsparungen in den Entsorgungskosten, amortisiert sich die Investition in ein VACUDEST Vakuumdestillationssystem meistens bereits in weniger als zwei Jahren. Zum Video geht es hier.

Sie haben Fragen zu unseren VACUDEST Systemen?

Sprechen Sie uns an!

Ihr Ansprechpartner:

Thomas Dotterweich

Senior Projektingenieur Vertrieb

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com

Sie benötigen Betriebsmittel, Ersatzteile oder einen Wartungstermin?

Wir helfen ihnen gerne weiter!

Ihr Ansprechpartner:

Carles Fité

Technischer Kundenberater

+49 7627 9239-888

carles.fite@h2o-de.com

Sie möchten Teil unseres Teams werden und die abwasserfreie Zukunft mit uns gestalten?

Wir sagen ihnen wie!

Ihr Ansprechpartner:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com