Als „Lackiervorbehandlung“ bezeichnet man alle Prozessschritte, mit denen metallische oder kunststoff¬basierte Werkstücke unmittelbar vor dem Auftragen der eigentlichen Beschichtung gereinigt, entfettet und chemisch passiviert werden. Ziel ist es, Schmutz, Ölfilme und Oxidschichten zu entfernen und gleichzeitig eine konversions¬chemische Haftvermittler-schicht (etwa Phosphat, Nanokeramik oder Chromat), die Korrosion verhindert und dem Lack dauerhaft festen Halt gibt. In der industriellen Serienfertigung geschieht dies meist in mehrstufigen Tauch oder Spritzanlagen, die Reinigung, Spülen und Konversion in einem durchgetakteten Kreislauf verbinden, sodass das nachfolgende Lackierverfahren stabile, gleichmäßig benetzbare Oberflächen vorfindet und Nacharbeit sowie Ausschuss deutlich reduziert werden.

In dieser Prozessstufe fließen heute die größten Wassermengen einer Lackiererei. Im Automobilbau sind es oft 3-4 m³ pro Fahrzeug. Das Spülwasser enthält nach Entfettungs-, Phosphatierungs- oder Nanokeramikbädern Emulgate, Öle, Schwermetalle und Tenside. Die Entsorgung des Spülwassers ist streng reguliert und dadurch kostenintensiv. Ein globaler Automobilkonzern identifizierte deshalb die Vorbehandlung als „wasserintensivsten Prozess“.

Die gesetzlichen Anforderungen an Industrieabwässer wurden in den letzten Jahren spürbar verschärft, insbesondere durch die verbindlichen BVT-Schlussfolgerungen im Rahmen der Industrieemissionsrichtlinie (IED) sowie die Umsetzung der Wasserrahmenrichtlinie auf nationaler Ebene. Diese betreffen auch Lackiervorbehandlungsprozesse, bei denen vermehrt strengere Grenzwerte für Parameter wie CSB, Schwermetalle und organische Schadstoffe greifen. Unternehmen kämpfen also mit einem Dreiklang aus steigenden Qualitäts- und Umweltauflagen, Wasserknappheit und Kostendruck. In vielen Ländern steigt außerdem durch zunehmende Trockenheit der Salzgehalt im Grundwasser.

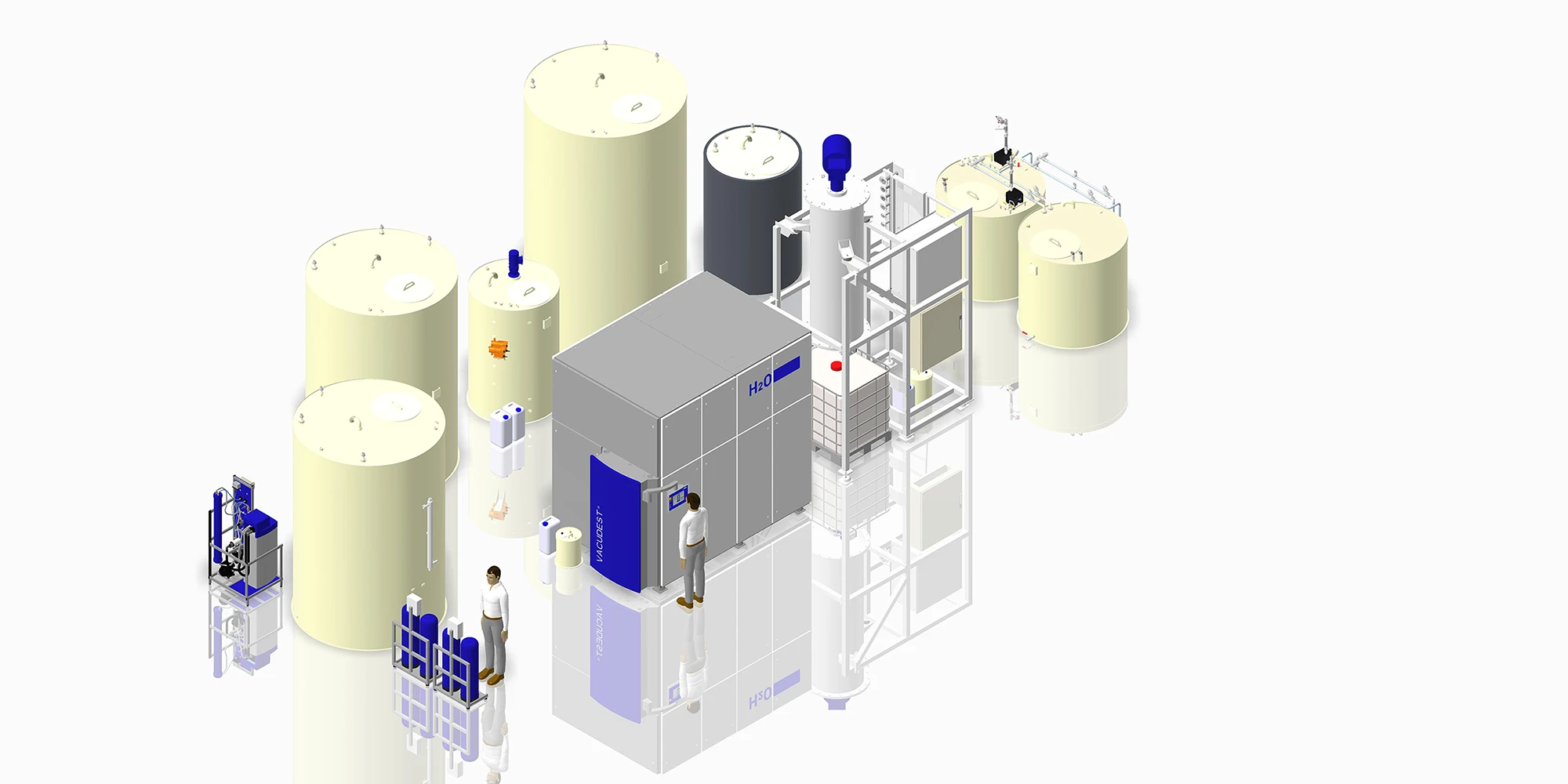

Um diese drei Probleme auf einmal anzugehen, werden Vakuumdestillationsanlagen eingesetzt. Das thermische Verfahren verdampft das kontaminierte Wasser unter Vakuum, kondensiert es zu hochreinem Destillat und reduziert das Abwasservolumen auf ein Minimum. Dies ist ein Ansatz, der in der Zero-Liquid-Discharge-Philosophie verankert ist und nahezu vollständige Kreislaufführung ermöglicht. Vakuumdestillation wird bereits bei der Lackier-Vorbehandlung erfolgreich eingesetzt, um Destillat direkt wieder als Spülwasser wiederverwerten zu können. Gleichzeitig erfüllt die Technologie strengste Grenzwerte für Schwermetalle, Kohlenwasserstoffe und Salzfracht und senkt Entsorgungs- sowie Energieaufwand deutlich.

Aktuelle Herausforderungen

Hoher Wasserverbrauch und steigende Kosten

Ein durchschnittliches Automobil benötigt in der Lackiererei noch immer rund 150 m³ Prozesswasser, wobei Pre-Treatment und Spülkaskaden die größten Verbraucher sind. Die Kosten steigen doppelt: Für Frischwasser fallen in Berlin derzeit 1,81 €/m³ an, während die industrielle Abwasserentsorgung mit 2,21 €/m³ zu Buche schlägt. Hinzu kommt die bundesweite Abwasserabgabe für Direkteinleiter nach dem Verursacherprinzip.

Nicht selten liegen externe Entsorgungskosten bei > 100 €/m³. Das macht jeden Kubikmeter Kreislaufwasser zum spürbaren Wettbewerbsfaktor.

Direkt oder indirekt angreifbare Wettbewerbsfaktoren

- Wasserbedarf pro Fahrzeug: Studien nennen 120.000 bis 150.000 Liter Wasser, wobei Pre-Treatment-Stufen die größten Verbraucher sind.

- Verbesserungspotenzial: z.B. senkt eine modernisierte Audi-Paintshop-Linie den Wasser- und Energieeinsatz pro Auto um 20 %.

- Preisniveau: Trinkwasser kostet in Deutschland ca. 2 € pro Kubikmeter. Dieser Preis variiert jedoch stark in verschiedenen Regionen Deutschlands.

Technisch-bedingte Betriebskosten

Lackiervorbehandlungsanlagen verursachen neben dem Wasser- und Energieeinsatz auch fortlaufende Wartungs- und Überwachungskosten. Dazu zählen z. B. der regelmäßige Austausch von Filtern und Chemikalien, die Kalibrierung von Sensoren zur Einhaltung von Einleitgrenzwerten oder Kosten durch ungeplante Stillstände. Diese Kosten sind hoch variabel und hängen stark vom Automatisierungsgrad und der gewählten Aufbereitungstechnologie ab.

Externe Entsorgung

Öl- und schwermetallhaltige Abwässer kosten im Schnitt rund 100 €/m³ bei Fremdentsorgung.

Industriebetriebe mit Lackiervorbehandlung stehen zunehmend unter regulatorischem Druck. Die Industrieemissionsrichtlinie (IED 2010/75/EU) verpflichtet Anlagenbetreiber zur Einhaltung branchenspezifischer Abwassergrenzwerte, die in den zugehörigen BVT-Schlussfolgerungen (BAT conclusions) regelmäßig aktualisiert und verschärft werden – etwa für CSB, Schwermetalle oder AOX.

Parallel fordert die EU-Verordnung 2020/741 eine sichere und dokumentierte Wasserwiederverwendung, was auch für interne Kreislaufsysteme in der Vorbehandlung relevant wird.

Die Qualitätsansprüche an Spülwasser steigen ebenfalls: Studien zeigen hohe CSB-, Öl- und Schwermetallfrachten in Lack-Vorbädern, die ohne weitergehende Reinigung nicht einleitfähig sind.

Wirtschaftlichkeit & Ressourceneffizienz

Während Regulatorik und Preise anziehen, verkürzen Industriekunden ihre Investitionshorizonte: Viele Projekte verlangen Amortisationszeiten von unter zwei Jahren. Genau hier punkten Kreislauftechnologien wie die Vakuumdestillationstechnologie.

Fallstudien aus der Oberflächentechnik belegen deutliche Wasser- und Energieersparnisse bei gleichzeitiger Produktionssicherheit. Die modulare Energie-Rückgewinnung der Anlage reduziert zudem den Strombedarf.

Ohne geschlossene Wasserkreisläufe drohen in Pre-Treatment-Linien steigende Betriebs-kosten und Compliance-Risiken. Mit modernen Vakuum¬destillations¬systemen lassen sie sich dagegen in einen ökologischen und zusätzlich in einen ökonomischen Vorteil verwandeln.

- Vakuumdestillations-Effizienz: Die Technologie recycelt bis zu 99 % des Abwassers, reduziert Entsorgungsvolumen auf 0,5-5 % und erreicht eine sehr hohe Energieeffizienz von bis zu 95 %.

- Return-on-Investment: H2O-Praxisrechnungen zeigen Amortisationszeiten von weniger als 2 Jahren.

- Fallbeispiel Umdasch: Leitwert < 20 µS/cm bei Spülwasser und Einsparungen > 200 000 € jährlich nach Umstellung auf VACUDEST Clearcat.

Wirtschaftliche Vorteile

Die technische Performance zahlt sich unmittelbar aus: Durch die Volumenreduktion sinken Entsorgungskosten, während der Frischwasserbezug drastisch zurückgeht.

Ein Rechenbeispiel aus der mechanischen Bearbeitung zeigt: Bei 3 000 m³ Kühlschmierstoffemulsionen lassen sich jährlich Einsparungen von über 100.000 € erzielen.

Auch in anderen Prozessbereichen, wie etwa der Lackiervorbehandlung, profitieren Kunden erheblich: Die Firma Umdasch erreicht dank Vakuumdestillation mit Leitwerten unter 20 µS/cm eine vollständige Spülwasserkreislaufführung und spart dadurch jährlich mehr als 200 000 €.

Hinter diesen Ergebnissen stehen sowohl die Volumenverringerung als auch der äußerst geringe Betriebsaufwand der Anlagen.

Branchenanwendungen in der Lackiervorbehandlung

Die Palette der Industriezweige, in denen Vakuumdestillationsanlagen heute Lackiervorbehandlungsabwasser im Kreislauf führen, reicht von Großserien¬automobilwerken über klassische Metallbearbeitung bis hin zu Haushaltsgeräte- und Luftfahrtbetrieben. Alle Branchen haben gemein, dass der Lackierprozess einen großen Kostenblock darstellt.

Automobilwerke

Im Karosseriebau ist die Lackierstraße der größte Ressourcenschlucker: je nach Werkslayout beansprucht sie 45 bis 73 % des gesamten Energieverbrauchs eines Automobilwerks und damit den höchsten laufenden Kostenblock, inklusive der Aufbereitung der stark verschmutzten Vorbehandlungs¬spülwässer.

Gleichzeitig benötigt die Fahrzeugproduktion über den gesamten Fertigungs¬zyklus rund 150 000 Liter Wasser pro Pkw, wobei Pretreatment und Lackierkabinen den dominanten Anteil stellen und in Ökobilanzen als „Wasser Hotspot“ ausgewiesen sind.

Um diese Belastungen zu senken, stellen OEMs wie BMW, VW oder Stellantis ihre Paint Shops zunehmend auf geschlossene Kreisläufe mit Vakuumdestillation um. Eine einzige Destillationsanlage bereitet dabei täglich 10-50 m³ phosphat und tensidhaltiges Spülwasser zu vollentsalztem Prozesswasser (VE Wasser) auf, dessen Leitfähigkeit unter 1 µS/cm liegt und das ohne Qualitätsrisiko erneut als Spülmedium eingesetzt werden kann. Das spart bis zu 90 % Entsorgungs und Frischwasserkosten. Ein Praxisbeispiel aus der Zulieferkette: HQM Induserv betreibt sein VACUDEST System seit über 100 000 Betriebsstunden vollkommen abwasserfrei mit über 90 m³ Durchsatz im Monat.

VE Wasser steht für „vollentsalztes Wasser“. Damit ist Wasser gemeint, dem durch Ionenaustausch und/oder Umkehrosmose praktisch alle gelösten Salze entzogen wurden. Es verhindert Flecken, Korrosionskeime und Haftungsprobleme auf frisch beschichteten Karossen. Damit bestätigt sich die zentrale Aussage: Vakuumdestillation reduziert nicht nur Betriebskosten, sondern adressiert zugleich die Energie und Wasser Hotspots der automobilen Lackiererei.

Metallbearbeitung & allgemeine Oberflächentechnik

In Dreh-, Fräs- oder Entfettungsprozessen entstehen öl- und emulgathaltige Waschwässer, deren CSB- und Metallfracht klassische Chemie-Physik oft überfordert. Die HQM-Fallstudie zeigt, dass Vakuumdestillation diese komplexen Ströme zuverlässig trennt. Bis zu 98 % des Abwassers wird als klares Destillat rückgeführt, während der Restschlamm kostenminimiert entsorgt wird. Zusätzlich erlaubt die Clearcat-Stufe eine Öl- und CSB-Reduktion von bis zu 99 %, sodass auch filigrane Oberflächen frei von Rückständen bleiben.

Zulieferer von Felgen, Federn oder Gehäuseteilen kämpfen mit Schwermetallen, Öl /Fett Rückständen und Nanokeramikpartikeln. Zum Beispiel ist es möglich, in einer Aluminiumrad Herstellung mit einer Destillationsanlage einen komplexen Mehrmetall-Phosphatierungsprozess praktisch Abwasserfrei zu gestalten und auch monatliche Kosten für chemische Hilfsmittel drastisch zu reduzieren.

Elektro- & Haushaltsgerätefertigung (Pulverbeschichtung)

Feinblechteile oder weiße Ware durchlaufen meist chromfreie Nanokeramik- oder Zink-phosphat-Vorbehandlungen mit anschließender Mehrfachspülung. Laut EPA‑Wirtschaftsanalysen machen Beschichtungsmaterialien bei Haushaltswaschmaschinen rund drei Prozent der Materialkosten aus. Das ist mehr als bei Pkw‑ oder Light‑Truck‑Linien, wo der Anteil unter anderthalb Prozent liegt. Vakuumdestillation wird daher auch hier zunehmend eingesetzt: Sie verhindert Qualitätsprobleme wie Weißrost nach der Eisen oder Zinkphosphatierung und spart teure VE Wasser Nachspeisung.

- Umdasch erzielt mit einer VACUDEST M 1 500 Clearcat Destillat-Leitwerte von 3 µS/cm und spart > 200 000 € p. a.

- REKU Color recycelt das komplette Rinsing-Volumen seiner vollautomatischen Pulverbeschichtungsanlage. Das Destillat kann ohne Nachbehandlung in alle Spülzonen zurückgeführt werden.

- Bei ZINKPOWER Coating ersetzt eine VACUDEST L 4 500 die konventionelle Chemie/Physik: 4 000 m³ Spülwasser/Jahr werden heute im Kreislauf geführt, dank Clearcat absolut ölfrei.

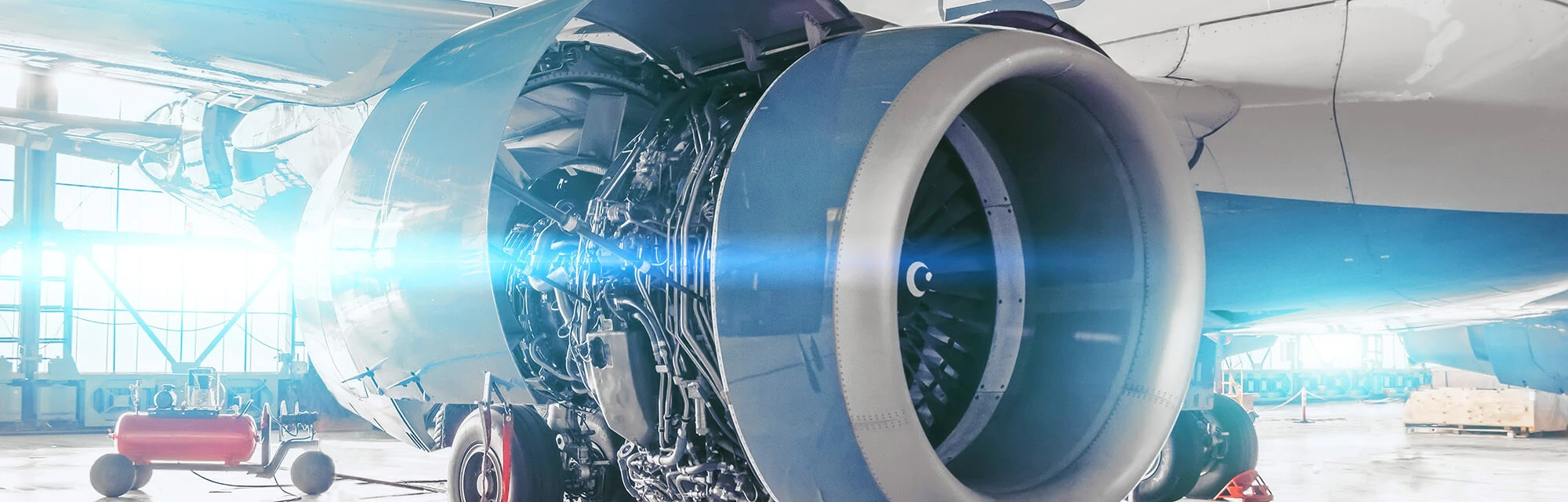

Aviation / Maintenance Repair Operations (MRO)

Flugzeug-Wartung erzeugt stark heterogene Abwässer z.B. fluoreszierende Riss¬prüfbäder und hochsalzhaltigen Entlackungsbäder. Die Luftfahrtindustrie setzt deshalb auf Vakuumdestillationssysteme, die selbst diese komplexen Medien aufbereiten. Dies sorgt für eine immense Kostenersparnis in der Entsorgung und ein ROI von weniger als zwei Jahren, während das Destillat wieder als Spül- oder Kühlwasser in die MRO-Prozesse zurückfließt. Das schont nicht nur Trinkwasser¬ressourcen auf oftmals wasserarmen Flughäfen, sondern sichert auch die Einhaltung strenger Luftfahrt-Umweltvorgaben.

In allen lackrelevanten Branchen verschiebt sich der Fokus von „Abwasser entsorgen“ zu einem umweltbewussterem „Wasserkreislauf herstellen“. Die branchenspezifischen Praxisbeispiele belegen, dass Vakuumdestillation nicht nur ökologische Ziele erfüllt, sondern auch spürbare Wettbewerbs¬vorteile schafft. Einen Link zu unseren Lösungen für die Luftfahrt finden Sie HIER.

Prozessschritte & Kreislaufführung in der Lackiervorbehandlung

Eine abwasserfreie Lackiererei beginnt nicht erst bei der Destillation, sondern in jedem einzelnen Prozessschritt, von der alkalischen Entfettung bis zur rückgeführten Spülkaskade.

Entfettung & Vorreinigung

In der ersten Stufe werden Öle, Fette und Partikel mit alkalischen Reinigern von den Metalloberflächen gelöst. Band- oder Endlosfilter entfernen anschließend die Grobverschmutzung aus dem Reinigungsbad und verlängern so dessen Standzeit, wie etwa die aus Edelstahl gefertigten Bandfilter für Prozess- und Waschwasser, die Partikel bis in den Feinbereich zuverlässig abtrennen.

Um die Chemie homogen zu halten, setzen viele Betriebe Jet-Aeration-Systeme ein: Sie mischen und belüften das Bad, strippen flüchtige Kohlenwasserstoffe und verhindern Totzonen, ohne bewegliche Teile im Tank zu benötigen.

Diese Kombination aus Öl-/Fettabtrennung, mechanischer Filtration und Jet-Aeration bildet die Basis für einen stabilen Kreislauf und reduziert schon hier den Verbrauch an Frischwasser und Chemie.

Spültechnik & Leitwertsteuerung

Nach jedem Prozessschritt folgt eine Mehrstufen-Spülkaskade im Gegenstromprinzip. Das frische Wasser wird in der letzten Kammer zugeführt, so dass die Leitfähigkeit in Flussrichtung kontinuierlich sinkt und die Bauteile stets im saubersten Bad enden.

Gängige Qualitätsrichtlinien verlangen Leitwerte unter 20 µS/cm, VE-Wasser mit 5-30 µS/cm erfüllt diese Vorgabe meist komfortabel, ohne dass sich die ionische Restverschmutzung auf das Lackbild auswirkt. Einzelne Kunden, vor allem in der Feinblech- und Elektronikfertigung, geben sogar Grenzwerte von weniger oder gleich 2 µS/cm vor.

Vakuumdestillate liegen typischerweise deutlich unter diesen Schwellen. Eine Fallstudie bei DPB Mayet weist nach der Destillation noch rund 30 µS/cm aus, die nach Ionenaustausch auf 2-10 µS/cm gesenkt werden und direkt in die Spülzonen zurückfließen. So entsteht eine destillatbasierte Spülung, die kaum Frischwasser benötigt und dank kontinuierlicher Leitwertsteuerung reproduzierbare Oberflächenqualität liefert.

Phosphatierung / Nanokeramik

Für optimalen Korrosionsschutz und Lackhaftung folgen je nach Anforderung klassische Eisen- oder Zinkphosphatierungen, die eine mikrokristalline Konversionsschicht bilden. Henkel nennt hier speziell BONDERITE-Verfahren, die zugleich die Adhäsion steigern und Salzsprühnebeltests erheblich verlängern.

Immer häufiger ersetzen chromfreie Nanokeramik-Beschichtungen die Phosphatschicht: Sie bauen auf anorganischen Silan- oder Zirkonbasis¬systemen auf, reduzieren den Chemieeinsatz und erzielen trotzdem exzellente Haftfestigkeit. Aktuelle Fachliteratur sieht sie als zukunftssichere Alternative, weil sie PFAS- und Chrom-VI-frei sind und die VOC-Bilanz verbessern.

Destillatrückführung & Zero Liquid Discharge

Alle oben genannten Bäder erzeugen Spülwässer, das sich mit Vakuumdestillation nahezu vollständig recyceln lässt. Das System verdampft das belastete Wasser unter Unterdruck, kondensiert es als hochreines Destillat und reduziert das Restvolumen um bis zu 99 %, wie H2O in mehreren Produktbroschüren dokumentiert.

Die destillierte Leitfähigkeit bewegt sich, abhängig von Abwasserart und Module-Setup, bei Werten um 1-30 µS/cm. In Kombination mit Clearcat-/Purecat-Nachbehandlung lassen sich zudem CSB und Kohlenwasserstoffe stark reduzieren – ein entscheidender Faktor für die Einhaltung strengster Luftfahrtvorgaben.

CSB (Chemischer Sauerstoffbedarf)

Misst die Menge an oxidierbaren organischen Substanzen im Abwasser. Je höher der CSB-Wert (mg/L), desto stärker ist das Wasser mit organischer Belastung verunreinigt. Ein zentraler Kontrollwert für die Einleitfähigkeit.

Kohlenwasserstoffe (KW)

Dazu zählen Öle, Fette, Lösungsmittel – häufige Bestandteile industrieller Prozessabwässer, z. B. aus der Lackiervorbehandlung. Sie sind oft nicht biologisch abbaubar und gelten als umweltgefährdend.

Zusammenhang:

Kohlenwasserstoffe sind eine der Hauptursachen für hohe CSB-Werte. Ihre effektive Entfernung ist entscheidend für die Wiederverwendung von Prozesswasser und die Einhaltung gesetzlicher Grenzwerte.

Damit ist der Weg zur abwasserfreien Produktion (Zero Liquid Discharge) offen. Wissenschaftliche Arbeiten zu Vakuum-Membran- und Mehrstufen-Destillation bestätigen, dass ZLD-Konzepte besonders energie¬effizient sind und Destillatqualitäten erzeugen, die Umkehrosmose oft übertreffen. Ergänzt durch Energierecycling im Brüdenverdichter erreicht VACUDEST eine der branchenweit besten Öko-Bilanzen.

Ökologische & ökonomische Kennzahlen der VACUDEST-Kreislaufführung

Mit der Vakuumdestillation gelingt in der Lackiervorbehandlung ein nahezu geschlossener Wasserkreislauf: Aus 100 % belastetem Spül- oder Prozesswasser entstehen bis zu 95 % reines Destillat, das direkt wieder in die Spülkaskaden eingespeist wird. Gleichzeitig schrumpft das Restvolumen, welches entsorgt werden muss, auf lediglich 0,5-5 %.

Die gute Energieeffizienz ist der zweite Hebel: Dank direkter Brüdenverdichtung zirkuliert die Verdampfungswärme im System, sodass die Anlagen auf eine Gesamteffizienz von 95 % kommen. Der selbstreinigende Activepowerclean-Wärmetauscher hält diese Performance dauerhaft stabil und hat den spezifischen Strombedarf in den letzten zehn Jahren um 28 % gesenkt.

Auch finanziell wirkt die Technologie als echter Betriebskosten-Senker: Eine von H2O veröffentlichte Vergleichskalkulation für die Behandlung von 3 000 m³ Kühlschmier¬emulsionen zeigt Einsparungen von 100 400 € pro Jahr; der Return-on-Investment liegt bei unter zwei Jahren. In einer weiteren Fallstudie werden die gesamten Entsorgungs- und Frischwasserkosten sogar um bis zu 98 % gedrückt. Dass solche Zahlen erreichbar sind, hängt nicht zuletzt am Modulbaukasten:

Modulare Innovationsbausteine der VACUDEST

Um verschiedenste Abwasserprofile, von ölhaltigen Entfettungswässern bis zu stark organisch belasteten Lackspülwässern sicher aufzubereiten, lässt sich jede VACUDEST mit spezifischen Modulen ausstatten. Die Clearcat-Kondensationsstufe erzielt eine CSB-Reduktion von bis zu 99 % und sorgt für glasklares, nahezu ölfreies Destillat. Purecat geht noch einen Schritt weiter: Eine nachgeschaltete Adsorptionsschicht senkt den verbleibenden CSB um weitere 50 % und ermöglicht selbst unter strengsten Grenzwerten eine Kreislaufführung des Destillats. Für gleichbleibende Qualität reguliert Destcontrol den pH-Wert nicht im Zulauf, sondern direkt im gereinigten Destillat. Dabei entfällt die sonst übliche Durchlaufneutralisation. Effizienzsteigerungen liefert der selbstreinigende Wärmetauscher Activepowerclean: Er verhindert die Bildung von Belägen, reduziert dadurch den Reinigungsaufwand um rund 50 % und hat in den letzten zehn Jahren den spezifischen Energieverbrauch aller VACUDEST-Systeme um 28 % gesenkt. In Kombination mit dem Energierecycling der Brüdenverdichtung ergeben sich so hochverfügbare, wartungsarme Anlagen, die selbst bei wechselnden Abwasserströmen konstante Destillatqualitäten liefern.

| Modul | Kernnutzen | |

|---|---|---|

| Clearcat | Spezifische Öl- und CSB-Abtrennung, CSB-Reduktion bis 99 % | |

| Destcontrol | pH-Regelung direkt im Destillat, konstante Qualität ohne Vor-Neutralisation | |

| Purecat | weitere CSB-Reduktion um bis 50 %, Grenzwerte 500-150 mg/l | |

| Activepowerclean | Selbstreinigender Wärmetauscher, drastisch reduzierte Beläge, reduzierte Notwendigkeit von Reinigungschemie, bessere Verfügbarkeit durch weniger Wartung | |

| VACUDEST Modular-System | > 3,5 Mio. Konfigurations¬varianten je nach Einsatzgebiet, XS-XXL Leistungsklassen |

DE

DE  EN

EN  US

US  ES

ES  FR

FR  PL

PL