Kontakt

Beim Austausch der Abschreckbäder in der Härterei gibt es zwei kostenintensive Herausforderungen: Salzhaltiges Abwasser muss teuer entsorgt und das Salz, was durch Salzanhaftungen verloren geht, muss kostenintensiv nachgesetzt werden. Das Innovationsteam der H2O GmbH hat deshalb für die Vakuumdestillation eine neue Technologie entwickelt, die eine doppelte Kreislaufführung – von Wasser und Salz - ermöglicht. Hierdurch lassen sich Entsorgungs- und Betriebskosten erheblich senken.

Ein wesentlicher Prozess zur Beeinflussung von Werkstoffeigenschaften ist das Härten und anschließende Vergüten von Stahl oder anderen Legierungen. Beim Härten steht das Erreichen einer harten, verschleißfreien Oberfläche im Vordergrund. Das Vergüten zielt auf eine erhöhte Festigkeit des behandelten Werkstoffes ab. Durch Erhitzen auf Temperaturen von mehr als 700 °C und anschließendem Abkühlen (Abschrecken) bildet sich andere Kristallstrukturen, welche die Materialeigenschaften beeinflussen. Um eine schnelle Abkühlung zu erzielen, werden die Werkstoffe unterschiedlichen Medien ausgesetzt. Je nach zu behandelndem Werkstoff dienen reines Wasser mit entsprechenden Zusätzen und Ölen oder auch Salzbäder als passendes Abschreckmedium.

Da sich in diesen Bädern verschiedenste Verunreinigungen anreichern, müssen dies Abschreckbäder nach einer gewissen Standzeit ausgetauscht werden. Zudem fällt beim späteren Reinigen der behandelten Teile salzhaltiges Spülwasser an. Dieses Prozessabwasser muss teuer entsorgt werden.

Salzanhaftungen an den Werkstücken tragen dazu bei, dass nach einer gewissen Zeit durch Verschleppung eine erhebliche Menge an Salz dem Prozess entzogen wird und dieses nachgeführt werden muss. Dies ist sehr kostenintensiv.

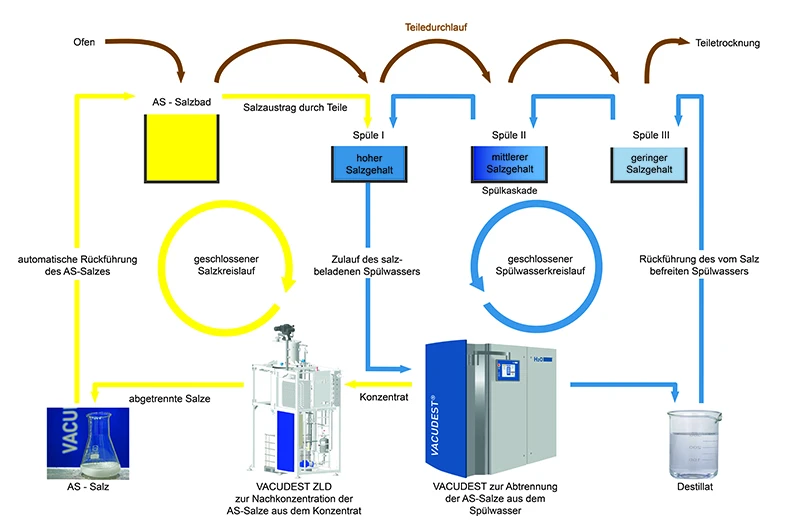

Dank der Vakuumverdampfung lässt sich an dieser Stelle eine doppelte Kreislaufführung implementieren. Durch die Trennung von Wasser und Salz aufgrund verschiedener Siedepunkte wird klares Wasser destillativ gewonnen, das prozesssicher wieder zur Reinigung der Teile verwendet werden kann. Dies ist die erste Kreislaufführung. Alternativ werden bei einer Einleitung in den Kanal alle behördlichen Grenzwerte eingehalten.

Die zweite Kreislaufführung ist durch die Salztrocknung möglich. Das salzhaltige, noch flüssige Konzentrat der VACUDEST übernimmt die neue VACUDEST ZLD Technologie. Der VACUDEST ZLD ist ein Nachkonzentrator, der genau für solche Anwendungsfälle mit dem Ziel einer weiteren Minimierung der Verdampfungsrückstände oder einer Trocknung dieser entwickelt wurde. Durch effizientes Energierecycling wird nahezu ohne zusätzlichen externen Energieeintrag der Restwassergehaltes auf bis zu 20 Prozent minimiert. Der Energieverbrauch liegt bei weniger als 150 kWh/m³, die nahezu vollständig durch die Abwärme der VACUDEST bereitgestellt wird. Nach dem Zyklusende wird das Konzentrat aus der VACUDEST ZLD gefördert. Beim Abkühlen wird die Löslichkeitsgrenze der gelösten Salze erreicht und das Salz kristallisiert aus. Das zurückgewonnene, wertvolle Salz kann wieder dem Salzbad zugeführt werden.

Durch die Kreislaufführung des Destillats als Spülwasser und das Recyclen des Härtereisalzes entsteht die doppelte Kreislaufführung - so lassen sich Entsorgungs- und Betriebskosten erheblich senken. Dadurch rechnet sich die Investition in dieses System oft bereits in weniger als 2 Jahren.

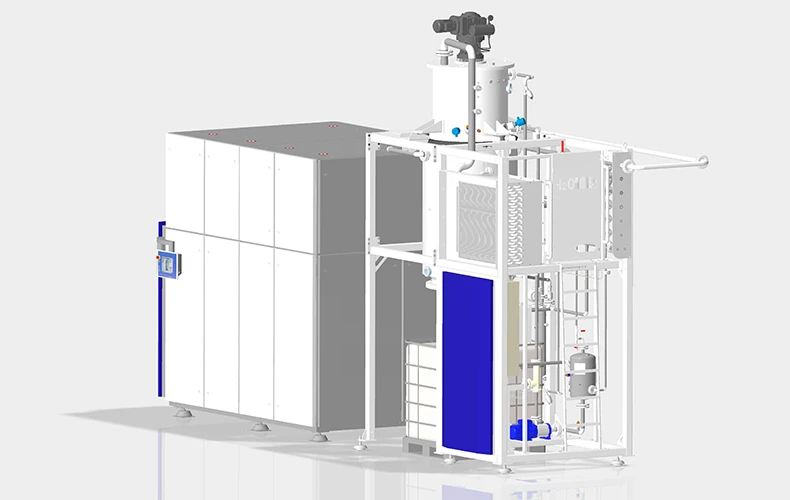

Sparen Entsorgungs- und Betriebskosten: Das VACUDEST Vakuumdestillationssystem (links) ermöglicht die Kreislaufführung des Wassers, die VACUDEST ZLD Technologie (rechts) gewinnt das Härtereisalz zurück. Die ZLD-Technologie ist ab einem Abwasservolumen von 1000 m3/Jahr verfügbar.

Sie haben Fragen zu unseren VACUDEST Systemen?

Sprechen Sie uns an!

Ihr Ansprechpartner:

Thomas Dotterweich

Senior Projektingenieur Vertrieb

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com

Sie benötigen Betriebsmittel, Ersatzteile oder einen Wartungstermin?

Wir helfen ihnen gerne weiter!

Ihr Ansprechpartner:

Carles Fité

Technischer Kundenberater

+49 7627 9239-888

carles.fite@h2o-de.com

Sie möchten Teil unseres Teams werden und die abwasserfreie Zukunft mit uns gestalten?

Wir sagen ihnen wie!

Ihr Ansprechpartner:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com