Kontakt

Abwasserfrei produzieren – für ein modernes, nachhaltiges Unternehmen wie Sony DADC war das eine der wichtigsten Anforderungen an eine neue Abwasseraufbereitung für die vergrößerte Produktionsstätte in Thalgau/Österreich.

Sony DADC entschied sich für ein VACUDEST Vakuumdestillationssystem: Die Anlage läuft automatisch und ist ohne großen Betreuungsaufwand rund um die Uhr verfügbar. Ein entscheidender Vorteil gegenüber der bisherigen chemisch-physikalischen Abwasseraufbereitung.

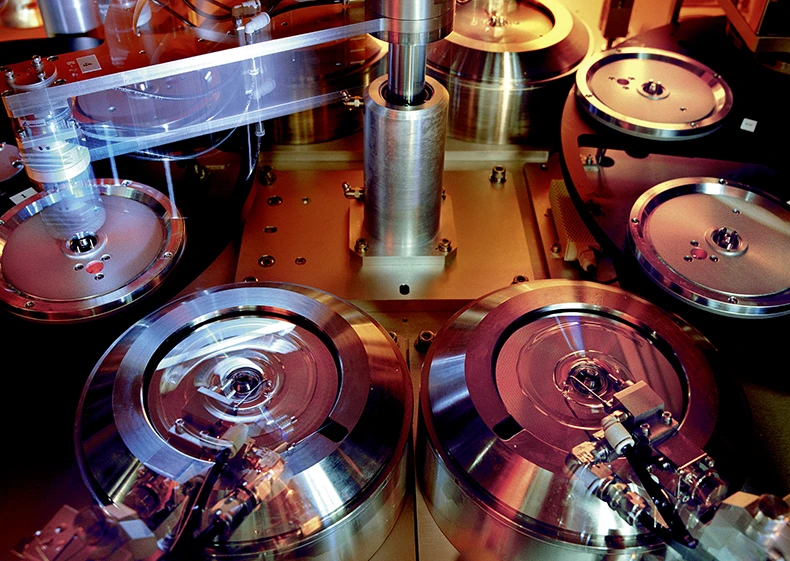

Die Sony DADC Europe GmbH ist einer der größten Hersteller von optischen Speichermedien, wie CDs, DVDs, BluRays und vieles mehr.

Entscheidend war für uns, dass die Anlage automatisch und ohne großen Betreuungsaufwand rund um die Uhr verfügbar ist.

Die Produktion von optischen Datenträgern – wie etwa CD, DVD oder BluRay, ist ein Spritzgießvorgang, dem sich ein Metallisierungsprozess (Sputteringprozess mit Aluminium) und die Schutzlackierung anschließen. Diese Replikation der Discs erfolgt hochautomatisiert mit Zykluszeiten im Sekundenbereich.

Zum Abschluss der Produktionsschritte im Reinraum wird im Printing der Labeldruck – häufig bunte und sehr künstlerische Artworks – aufgedruckt. Die Verpackung der Discs erfolgt anschließend im Assembly. Von dort aus werden die fertig verpackten Produkte über die Logistikabteilung in die verschiedenen Länder versandt.

Die für den Spritzguss notwendige Vorlage wird über eine Lithographie-Galvanikabformung (LiGA) in der Abteilung Mastering hergestellt.

Bei diesem Prozess fallen unter anderem mit Nickel, Natronlauge und anderen alkalischen Reinigungsmedien belastete Abwässer an. Weitere Abwässer entstehen bei der Replikation. In den Metallisierungsprozessen werden Maskierungen eingesetzt, die zum Teil chemisch gereinigt werden. Dabei fallen aluminiumhaltige, alkalische Spülwässer an.

Bisher wurde das Abwasser aus diesen Prozessen durch eine chemisch-physikalische Anlage aufbereitet.

Im Zuge der Zusammenlegung der Werke Anif und Thalgau nutzte Sony die Chance, eine für Galvanikabwässer geeignete Abwasseranlage aufzubauen, sowie eine neue Anlage für die chemische Maskenreinigung zu konstruieren. „Im Zuge dieser Investitionen haben wir zahlreiche Prozessverbesserungen implementiert, die den Einsatz der Vakuumdestillation ermöglicht haben.“, erzählt Paul Weitnauer, Manager Mastering Engineering bei Sony DADC. „Zudem haben wir die Vor- und Nachteile der verschiedenen Systeme evaluiert.“

Die Anforderung von Sony an die Abwasseraufbereitung: Eine Kreislaufführung des Destillats mit einem Leitwertgrenzwert von < 20µS/cm. Die Lösung: Das Vakuumdestillationssystem VACUDEST M 1.500 mit Leitwertüberwachung. Das aufbereitete Wasser wird zu 100% im Prozess wiederverwendet.

Sony stellte fest, dass mit der Vakuumdestillation eine Kreislaufführung der Galvanikabwässer möglich ist. Sämtliche gefährlichen Bestandteile können abgetrennt und extern entsorgt werden. So ist ein Übergehen der gefährlichen Bestandteile in das Kommunalabwasser ausgeschlossen. „Das hat uns die Genehmigung des Aufbaus einer Galvanikabteilung im Werk Thalgau seitens der Behörden stark vereinfacht.“, erinnert sich Weitnauer. Das aufbereitete Wasser aus der VACUDEST wird vor der weiteren Verwendung in einem Ionentauscher weiter behandelt und in der Galvanik mit einem Zielleitwert < 1 µS/cm eingesetzt.

Ein weiteres Entscheidungskriterium für die Vakuumdestillation war die Einsparung von wertvollen Frischwasserressourcen. „Das hilft uns, unser selbst gesetztes Ziel einer nachhaltigen Produktion von High-Tech Produkten in Österreich zu garantieren.“, so der Manager Mastering Engineering stolz.

Das kompakte VACUDEST Vakuumdestillationssystem war ein großer Pluspunkt für Sony, denn im Werk Thalgau sind die Platzverhältnisse sehr eingeschränkt. Die Einbringung des Systems in den Keller des Produktionsstandorts war dennoch ein Highlight für alle Projektbeteiligten, da der Gang nur 5 cm breiter war, als die VACUDEST selbst. „Die akribische Vorbereitung der Einbringung hat hier sehr geholfen - dadurch wurde schnell klar, dass wir einige Vorarbeiten durch Baufirmen zu erledigen hatten, wie z.B. die Vergrößerung von Brandschutztüren.“

Herkömmliche Wärmetauscher verdrecken schnell: das bedeutet weniger Leistung bei hohem Energieverbrauch. Ein Activepowerclean Wärmetauscher bleibt dank zirkulierender Keramikkugeln sauber. Für optimale Systemverfügbarkeit und höhere Energieeffizienz.

Entscheidend war für Sony, dass die Anlage automatisch und ohne großen Betreuungsaufwand rund um die Uhr verfügbar ist. Hier hat die VACUDEST einen Vorteil gegenüber physikalisch-chemischen Fällung. Der Bedienaufwand der Anlage beläuft sich auf wenige Wartungsstunden pro Woche, was eine optimale Systemverfügbarkeit garantiert. „In der vergangenen Hochsaison – das Weihnachtsgeschäft ist für uns von großer Bedeutung – hat uns die Anlage einen wertvollen Beitrag geleistet.“, resümiert Weitnauer.

Das Projekt wurde zur vollsten Zufriedenheit aller Beteiligten realisiert und somit sind die Weichen für eine weitere langwährende und erfolgreiche Zusammenarbeit gestellt.

„Definitiv einen Blick wert ist auch die neue VACUDEST ZLD, um das zu entsorgende Restvolumen zu minimieren.“

Paul Weitnauer, Manager Mastering Engineering bei Sony DADC

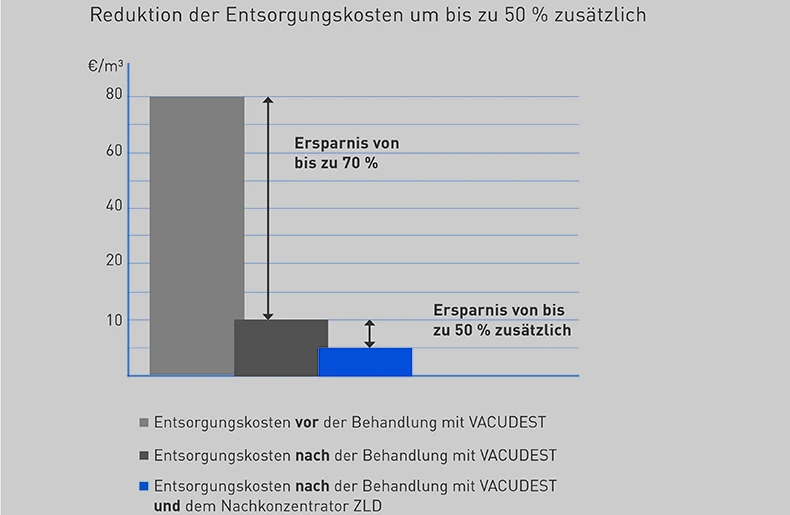

Der ZLD Nachkonzentrator spart durch seine nachträgliche Aufkonzentration nochmal um 50% mehr Entsorgungskosten ein.

Sie haben Fragen zu unseren VACUDEST Systemen?

Sprechen Sie uns an!

Ihr Ansprechpartner:

Thomas Dotterweich

Senior Projektingenieur Vertrieb

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com

Sie benötigen Betriebsmittel, Ersatzteile oder einen Wartungstermin?

Wir helfen ihnen gerne weiter!

Ihr Ansprechpartner:

Carles Fité

Technischer Kundenberater

+49 7627 9239-888

carles.fite@h2o-de.com

Sie möchten Teil unseres Teams werden und die abwasserfreie Zukunft mit uns gestalten?

Wir sagen ihnen wie!

Ihr Ansprechpartner:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com