Contact

Produire sans effluents - pour une entreprise moderne et durable comme Sony DADC, c'était l'une des exigences les plus importantes pour une nouvelle station de traitement des eaux pour le site de production agrandi de Thalgau en Autriche. Paul Weitnauer, Manager Mastering Engineering chez Sony DADC, nous explique dans une interview quelle solution Sony DADC a choisie et quels sont les conseils utiles pour choisir la bonne filière de traitement.

Le premier disque produit en Autriche est Toto IV. 2.500 disques ont été commandés à l'époque.

Photo: Sony DADC Europe GmbH

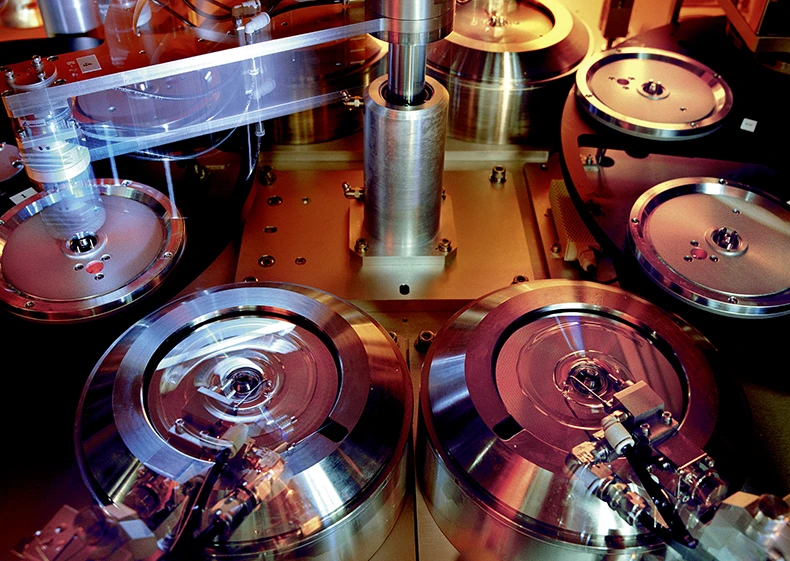

Photo: Sony DADC Europe GmbH

La production de supports de données optiques - comme les CD, DVD ou BluRay - est un processus de moulage par injection suivi d'un processus de métallisation (pulvérisation avec de l'aluminium) et d'un vernis de protection. Cette réplication des disques est hautement automatisée avec des temps de cycle de l'ordre de la seconde.

Pour terminer les étapes de production en salle blanche, l'impression de l'étiquette - souvent des artworks colorés et très artistiques - est réalisée en impression. L'emballage des disques s'effectue ensuite lors de l’assemblage. De là, les produits emballés sont envoyés dans les différents pays par notre service logistique.

Le modèle nécessaire au moulage par injection - que nous appelons stamper en interne - est fabriqué via une empreinte lithographique galvanique (LiGA) dans le département Mastering.

Photo: Sony DADC Europe GmbH

La LiGA dans le mastering génère entre autres des eaux usées chargées de nickel, de soude caustique et d'autres agents de nettoyage alcalins. Dans la réplication, des masques sont utilisés dans les processus de métallisation, qui sont en partie nettoyés chimiquement. Ces opérations produisent des eaux de rinçage alcalines contenant de l'aluminium.

Historiquement, notre département de mastering était situé dans l'usine d'Anif. Dans le cadre de la fusion des usines d'Anif et de Thalgau, il a été nécessaire d'agrandir la zone technique de Thalgau et de mettre en place une installation de traitement des effluents adaptée aux eaux usées de galvanoplastie, ainsi que de construire une nouvelle installation pour le nettoyage chimique des masques.

Dans le cadre de ces investissements, nous avons mis en œuvre de nombreuses améliorations de production qui ont permis d'utiliser l’évaporation sous vide. Nous avons ensuite évalué les avantages et les inconvénients des différents systèmes.

Lors du déménagement du service de mastering avec le service de galvanoplastie, l’évaporation sous vide nous garantit, grâce au circuit fermé, que tous les composants dangereux puissent être séparés et pris en charge par un collecteur de déchets agréé. En raison des limites imposées par les autorités, tout déversement des composants dangereux dans le réseau d’eaux usées communales est exclu. Cela nous a permis d'obtenir plus facilement l'autorisation des autorités pour la mise en place d'une unité de galvanoplastie dans l'usine de Thalgau.

L'économie d'eau est pour nous un bonus qui nous aide à garantir l'objectif que nous nous sommes fixé, à savoir une production durable de produits high-tech en Autriche.

Un autre point important était le manque de place dans l'usine de Thalgau.

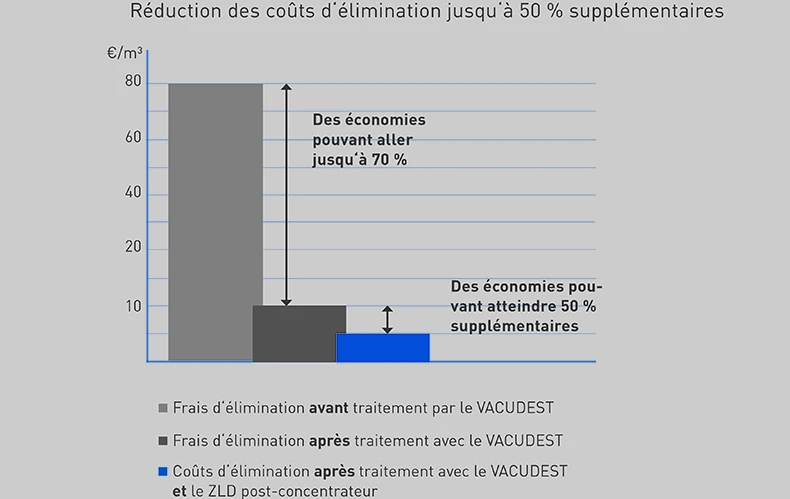

Le post-concentrateur ZLD permet d'économiser encore 50% de coûts d’enlèvement grâce à la surconcentration.

Ce qui était décisif pour nous, c'était que l'installation soit autonome et sans grand effort d'encadrement, 24 heures sur 24. Le VACUDEST présente ici un avantage par rapport à la précipitation physico-chimique.

Pendant la haute saison de cette année - les ventes de Noël sont très importantes pour nous - l'installation nous a apporté une contribution précieuse.

La mise en place a effectivement été un moment fort. Ce qui nous a le plus aidés, c'est la "tête" et la préparation méticuleuse de la mise en place. Nous avons ainsi rapidement compris que nous devions effectuer quelques travaux préparatoires par des entreprises de maçonnerie. Des murs en béton ont ainsi été découpés et des portes coupe-feu ont été agrandies.

Pour notre atelier de galvanoplastie, une production en rejet zéro a effectivement vu le jour. Avant d'être réutilisée, l'eau traitée du VACUDEST subit un traitement supplémentaire dans un échangeur d'ions et est réutilisée avec une conductivité < 1 µS/cm.

Je referais sans hésiter le choix du principe de l’évaporation sous vide. Il est particulièrement critique d'estimer les quantités d’effluents attendues pour le dimensionnement de l'installation. Dans notre secteur, c'est un grand défi que nous avons relevé avec succès avec l'aide de H2O.

Il est très important de calculer les quantités d’effluents et les appoints en eau prévus. Une estimation détaillée de la taille correcte de l'installation, associée à une bonne connaissance de la composition attendue des effluents, est la clé du succès. Le laboratoire de H2O nous a bien aidés dans ce domaine. Le nouveau VACUDEST ZLD vaut également la peine d'être étudié pour minimiser le volume résiduel à évacuer.

Vous êtes bien informé et vous avez encore des questions ?

Nos experts ont la réponse.

Vous avez des questions sur nos systèmes VACUDEST?

Contactez-nous.

Votre Contact:

Vincent Egmann

Responsable Commercial France Est

+33 6 2275 3563

vincent.egmann@h2o-de.com

Vous avez besoin de consommables, de pièces ou d’une date pour une maintenance?

Nous nous ferons un plaisir de vous aider.

Votre contact:

Nathalie Bac

Conseillère technique clientèle

+49 7627 9239-510

nathalie.bac@h2o-de.com

Vous aimeriez faire partie de notre équipe et façonner l'avenir avec nous ?

Nous vous disons comment.

Votre contact:

Bettina Böhringer

Personnel

+49 7627 9239-201

career@h2o-de.com